Rabu, 30 November 2011

Las MIG (GMAW)

Diposting oleh

orjuni87

di

15.53

0

komentar

![]()

SMAW Electrode

Electrodes

• The core electrode function: as a conductor of electrical current from the pole to the arc electrode which is formed after contact with the workpiece; as an added ingredient.

• coating the electrode function: to provide a protective gas in the weld metal, protecting air contamination at the time of metal in the liquid state; form a slag layer that coats the welding results from air oxidation during the cooling process; prevent the cooling process that is not too fast; ease of ignition; control arc stability.

• Moisture causes: coating peeled off easily so it is difficult to ignite; excessive splashing; arc unstable; excessive smoke.

• AWS (American Welding Society), the code electrode with E

E X X X X

E = electrode

Two or three digit one: indicates the value of tensile strength (tensile strength) x 1000 psi minimum welding permitted on the results.

third or fourth digit: indicates the welding position.

1 = for all positions

2 = position under the hand and leveled to the connection point / fillet

3 = just below the position of the hand

4 = for all positions except the direction of fall

The last digit: type of flow and type of coating

This type of flow 0 and 5: for current DCRP

2 and 7: for AC current or DCSP

3 and 4: for AC or DC current (DCRP and DCSP)

1, 6 and 8: for current AC or DCRP

Type of coating (flux) 0 and 1: celluloce (for penetration of the root / root)

2, 3 and 4: rutile

5, 6 and 8: basic / base

7: iron oxide

Table Diameter Electrodes with Large Flows

Diposting oleh

orjuni87

di

15.15

0

komentar

![]()

Senin, 17 Oktober 2011

Jangka Sorong

Jangka Sorong adalah suatu alar ukur presisi yang banyak dipakai di bidang keteknikan. Dapat digunakan untuk mengukur ukuran-ukuran luar, ukuran-ukuran dalam, dan kedalaman. Ukuran yang biasa digunakan adalam metrik (milimeter/mm) dan english (inchi) dengan berbagai ketelitian. Nama lain dari jangka sorong adalah Vernier Caliper atau Sketmatch.

Bagian-bagian dari jangka sorong adalah sebagai berikut :

1. Batang pengukur, terbuat dari baja anti karat dan sering juga disebut sebagai “Skala Utama” yang umum terdiri dari 2 macam skala yaitu mm dan inchi.

2. Rahang tetap, terdiri dari dua bagian yaitu rahang atas dan rahang bawah. Rahang bawah untuk mengukur ukuran luar benda kerja, sedang rahang atas digunakan untuk mengukur ukuran dalam. Rahang ini tidak bisa bergeser dan dijadikan patokan ketika mengukur sebuah benda kerja.

3. Rahang geser, terdiri dari rahang bawah dan rahang atas. Rahang bawah digunakan untuk mengukur ukuran luar, dan rahang atas digunakan untuk mengukur ukuran dalam. Rahang ini bisa bergeser disesuaikan dengan ukuran benda kerja.

4. Skala Nonius, terdiri dari ukuran-ukuran yang lebih kecil dari skala utama dan biasanya dijadikan sebuah ketelitian jangka sorong. Ada yang berketelitian 0,05 mm; 0,02 mm; 1/128”.

5. Mur Pengencang, digunakan untuk mengencangkan jangka sorong agar ukuran tidak berubah.

6. Batang kedalaman, biasanya digunakan untuk mengukur bagian-bagian bertingkat, kedalaman suatu alur/lubang.

Pembacaan Ketelitian Jangka Sorong

Sebelum menggunakan jangka sorong, para siswa harus bisa membedakan dan membaca ketelitian yang ada pada jangka sorong yang akan digunakan. Sehingga hasil pengukuruan sesuai dengan jangka sorong yang digunakan.

1. Jangka Sorong Ketelitian 0,1 mm

SU (Skala Utama) terdiri dari garis-garis skala dimana setiap garisnya berjarak 1 mm. Sedangkan SN (Skala Nonius) terdiri dari 10 bagian.

SU = 9 bag = 9 mm

SN = 10 bag

Selisih SU dengan SN

= 1 mm – 0,9 mm

= 0,1 mm (ketelitian)

Contoh pengukuran :

Perhatikan gambar di samping:

Ukuran Utama = 12 bag x 1 mm

= 12 mm

Ukuran Desimal = 3 bag x 0,1mm

= 0,3 mm

Hasil Pengukuran = 12 + 0,3

= 12,3 mm

Diposting oleh

orjuni87

di

08.33

0

komentar

![]()

Rabu, 15 Juni 2011

HEAT TREATMENT

Heat treatment / heat treatment is working in a state of hot steel.

Heat Treatment consists of:

Hardening (hardened): made of steel hardened by heating the iron / steel at a temperature of 910 ° C + 30 ° C to 50 ° C, which changed the structure of pearlit + ferrite into austenite, then cooled rapidly.

Terms of workpieces to the process of hardening: a minimum carbon content of 0.3%; water cooling medium, the length of heating time.

Tempering (Memudakan): a process of steel that has been hardened, with the aim to eliminate the stress in steel for a hard but ductile / tough (not brittle), then cooled by cooling medium oil and air.

Temperatures are used directly for tempering process: low tempering (temperature 220 ° C - 330 ° C); medium tempering (temperature 380 ° C - 460 ° C); high tempering (temperature 550 ° C - 650 ° C).

Anealing (Soften): a process to reduce the hardness of a steel by heating the steel above a critical temperature (temperature of 910 ° C + 30 ° C to 50 ° C), then cooled slowly (cooling medium air), with the aim of to get a steel with high carbon content but can easily be done by machine. Holding time (heating time) is 1-3 hours. Kind of cooling process is used: the steel workpiece in a box out of the kitchen left to cool in air.

The work piece is removed from the steel box out of the kitchen left to cool in air.

Workpiece in a steel box in the kitchen, the kitchen is turned off, allowed to cool.

normalizing (Normalize): a process of heating the steel that has undergone heat treatment / cold / the pouring with a holding time of at least 30 minutes, then cooled slowly in the air, with the aim to eliminate the voltage in order to obtain a homogeneous steel structure (uniform structure)

BCC (Body Centre Cubic)

Consisting of 9 atoms, is fairly hard, also called the α iron / pure iron / ferrite

FCC (Face Center Cubic)

Consists of 14 atoms, its hard, also called iron γ / austenite

Diposting oleh

orjuni87

di

08.55

2

komentar

![]()

Selasa, 14 Juni 2011

CACAT LAS

Undercut atau tarik las terjadi pada bahan dasar, atau penembusan

pengelasan tidak terisi oleh cairan las, akan mengakibatkan retak.

Penyebabnya adalah :

• kelebihan panas

• kelebihan kecepatan pengelasan, sehingga tidak cukup

• bahan tambah mengisi cairan las.

• kelebihan kecepatan ayunan

• sudut dari brander dan bahan tambah yang tidak benar.

Cara pencegahannya:

• kurangi tekanan gas

• kecepatan pengelasan diperlambat, maka cairan las dapat mengisi dengan lengkap pada daerah luar bahan dasar

• periksa sudut brander maupun bahan tambah saat pengelasan.

Incomplete Fusion terjadi ketika cairan las tidak bersenyawa dengan bahan dasar atau lapisan pengelasan sebelumnya dengan lapisan yang baru dilas.

Penyebabnya adalah :

• Kelebihan kecepatan pengelasan yang menyebabkan hasil pengelasan cembung pada manik las.

• Tekanan api yang terlalu kecil

• Persiapan pengelasan yang buruk seperti terlalu sempit rootgap.

Cara pencegahannya:

• naikkan tekanan gas

• kecepatan pengelasan diperlambat,

• periksa sudut brander maupun bahan tambah saat pengelasan.

• Lebarkan celah atau rootgap.

Overlaping adalah tonjolan cairan las yang keluar melebihi bibir kampuh.

Penyebabnya adalah :

• Terlalu lambat kecepatan pengelasan.

• Api terlalu kecil

• sudut dari brander dan bahan tambah yang tidak benar.

Cara pencegahannya:

• kecepatan pengelasan dipercepat

• pergunakan sudut brander maupun bahan tambah yang benar saat pengelasan.

• Naikkan tekanan gas

Crater atau kawat pengelasan adalah bagian yang dangkal pada permukaan las ketika pengelasan berhenti disebabkan oleh cairan las yang membeku setelah pengelasan berhenti, dapat menyebabkan retak bahkan sampai ke bahan dasar.

Pencegahannya dapat dilakukan dengan memberikan waktu pengelasan yang agak lama pada daerah tersebut sebelum mengakhiri pengelasan.

Diposting oleh

orjuni87

di

12.14

0

komentar

![]()

Senin, 13 Juni 2011

PENGETAHUAN DASAR LAS OAW

Las OAW adalah proses pengelasan secara manual dengan cara memanaskan permukaan logam yang akan dilas sampai mencair oleh nyala gas asetilin melalui pembakaran C2H2 dengan gas O2.

Tabung Oksigen; biasanya berwarna biru atau hitam, mempunyai katub atau pembuka katup berupa roda tangan, baut serta mur pengikatnya menggunakan ulir kanan. Bagian atas ada dudukan untuk memasang regulator. Penyimpanan gas oksigen dalam tabung-tabung baja dibagi kedalam kelas-kelas yaitu kelas medium dengan tekanan sampai 15 kg/cm2 dan tekanan tinggi dengan tekanan kerja hingga 165 kg/cm2.

Tabung Asetilin; didalam tabung asetilin terdapat beberapa alat misalnya bahan berpori seperti kapas sutra tiruan atau asbes yang berfungsi sebagai penyerap aseton, yaitu bahan supaya asetilin dapat larut dengan baik dan aman di bawah pengaruh tekanan. Dibagian bawah tabung diberi sumbat pengaman atau sumbat lebur akan meleleh dan lubang sumbat akan bocor bila sumbat pengaman mencapai suhu 100°C. Pengeluaran gas tidak boleh lebih dari 750 liter/jam. Tabung ini berisi 40 s.d. 60 liter gas asetilin, bentuknya pendek dan gemuk, biasanya berwarna merah.

Syarat kacamata las OAW : harus mempunyai daya penerus yang baik terhadap cahaya tampak, mampu menahan cahaya dan sinar yang berbahaya, tidak melelahkan mata, tahan lama dan mempunyai sifat tidak mudah berubah, harus memberi rasa nyaman pada pemakai.

Nyala Las

Jumlah zat asam lebih besar. Nyala inti jadi lebih pendek dan berbentuk meruncing ke ujungnya. Ada suara mendesis yang lebih keras dibsndingkan dengan desisan suara nyala netral.

Nyala karburasi adalah nyala sewaktu katup zat asam mulai dibuka setelah nyala asetilin terjadi. Nyala ini merupakan nyala campuran gas antara asetilin dan zat asam dan jumlah asetilin masih sangat dominan.

Nyala lepas adalah nyala yang terjadi karena tekanan campuran gas berlebihan, atau karena lubang pengeluaran pada moncong obor agak tersumbat. Nyala ini harus dihindarkan karena tidak stabil.

Diposting oleh

orjuni87

di

15.40

0

komentar

![]()

ELEKTRODA SMAW

Elektroda Busur Manual

• Inti elektroda berfungsi : sebagai penghantar arus listrik dari tiang elektroda ke busur yang terbentuk setelah bersentuhan dengan benda kerja; sebagai bahan tambah.

• Salutan elektroda berfungsi : untuk memberikan gas pelindung pada logam yang dilas, melindungi kontaminasi udara pada waktu logam dalam keadaan cair; membentuk lapisan terak yang melapisi hasil pengelasan dari oksidasi udara selama proses pendinginan; mencegah proses pendinginan agar tidak terlalu cepat; memudahkan penyalaan; mengontrol stabilitas busur.

• Kelembaban menyebabkan : salutan mudah terkelupas sehingga sulit untuk menyalakan; percikan yang berlebihan; busur tidak stabil; asap berlebihan.

• AWS (American Welding Society), kode elektroda dengan E

E X X X X

E = elektroda

Dua atau tiga digit pertama : menunjukkan nilai kekuatan tarik (tensile strength) minimum x 1000 psi pada hasil pengelasan yang diperkenankan.

Digit ketiga atau keempat : menunjukkan posisi pengelasan.

1 = untuk semua posisi

2 = posisi di bawah tangan dan mendatar untuk sambungan sudut/fillet

3 = hanya posisi dibawah tangan

4 = untuk semua posisi kecuali arah turun

Digit terakhir : jenis arus dan tipe salutan

Jenis arus 0 dan 5 : untuk arus DCRP

2 dan 7 : untuk arus AC atau DCSP

3 dan 4 : untuk arus AC atau DC (DCRP dan DCSP)

1, 6 dan 8 : untuk arus AC atau DCRP

Tipe salutan (flux) 0 dan 1 : celluloce

2, 3 dan 4 : rutile

5, 6 dan 8 : basic/base

7 : oksida besi

Diposting oleh

orjuni87

di

15.24

0

komentar

![]()

PENGETAHUAN BAHAN

Secara umum logam dibagi menjadi :

• Logam berat : besi, nikel, krom, tembaga, timah putih, timah hitam, dan seng.

• Logam ringan : aluminium, magnesium, kalsium, kalium, natrium, dan barium.

• Logam mulia : emas, perak, dan platina.

• Logam tahan api/refrakori : wolfram, molibde, titanium, dan zirkonium.

• Logam radioaktif : uranium

Logam ferro : suatu logam paduan yang terdiri dari campuran unsur karbon dan besi.

• Besi tuang : campuran besi dan karbon, dengan kadar karbon 4%, sifatnya rapuh tidak dapat ditempa, baik untuk dituang, liat dalam pemadatan, lemah dan dalam tegangan. Digunakan untuk membuat alas mesin, meja perata, badan ragum, bagian-bagian mesin bubut, blok silinder, cincin torak.

• Besi tempa : terdiri dari 99% besi murni, sifatnya dapat ditempa, liat, dan tidak dapat dituang. Digunakan untuk membuat rantai jangkar, kait keran, landasan kerja plat.

• Baja lunak : campuran besi dan karbon dengan kadar karbon 0,1% - 0,3%, sifatnya dapat ditempa dan liat. Digunakan untuk membuat mur, sekrup, pipa, dan keperluan umum dalam pembangunan.

• Baja karbon sedang : campuran besi dan karbon dengan kadar karbon 0,4% - 0,6%, sifatnya lebih kenyal dari keras. Digunakan untuk membuat benda kerja tempa berat, poros, dan rel baja.

• Baja karbon tinggi : campuran besi dan karbon dengan kadar karbon 0,7% - 1,5%, sifatnya dapat ditempa, dapat disepuh keras, dan dimudakan. Digunakan untuk membuat kikir, pahat, gergaji, tap, stempel, dan alat mesin bubut.

• Baja karbon tinggi dengan campuran : komposisi baja karbon tinggi ditambah nikel atau kobalt, krom atau thungsten, sifatnya rapuh, tahan suhu tinggi tanpa kehilangan kekerasan, dapat disepuh keras dan dimudakan. Digunakan untuk membuat mesin bubut dan alat-alat mesin.

Logam non ferro : logam yang tidak mengandung unsur besi (Fe).

• Tembaga (Cu) : warna cokelat kemerah-merahan, sifatnya dapat ditempa, liat, baik untuk penghantar panas, listrik, dan kukuh. Digunakan untuk membuat suku cadang bagian listrik, radio penerangan, alat-alat dekorasi.

• Aluminium : warna biru putih, sifatnya dapat ditempa, liat, bobot ringan, penghantar panas dan listrik yang baik, mampu dituang. Digunakan untuk membuat peralatan masak, elektronik, insdustri mobil, dan industri pesawat terbang.

• Timbel (Pb) : warna biru kelabu, sifatnya dapat ditempa, sangat liat, tahan korosi, air asam, dan bobot sangat berat. Digunakan untuk bahan pembuat kabel, baterai, bubungan atap, dan bahan pengisi.

• Timah (Sn) : warna bening keperak-perakan, sifatnya dapat ditempa, liat, dan tahan korosi. Digunakan sebagai pelapis lembaran baja lunak (pelat timah) dan industri pengawetan.

Diposting oleh

orjuni87

di

15.21

0

komentar

![]()

Senin, 06 Juni 2011

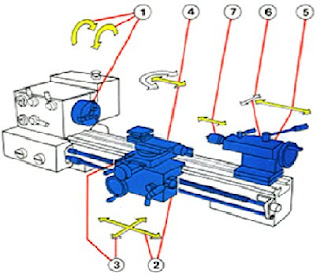

MESIN BUBUT

Mesin bubut adalah suatu alat yang digunakan untuk menyayat benda kerja dengan bantuan alat potong (biasanya pahat) dimana gerak utamanya berputar, dimana yang berputar adalah benda kerjanya.

GERAKAN-GERAKAN PADA MESIN BUBUT

Gerakan Berputar (Gerak Putar)

Putaran spindle clutch dan penjepit benda kerja adalah gerakan utama.

1. Gerakan utama ialah gerak putar benda kerja yang dipasang pada cekam.

Gerak Lurus (Gerakan Pengaturan dari alat potong)

2. Eretan memanjang

Bergerak pada bed mesin/ searah dengan bed mesin, Digerakkan secara manual/ dengan tangan atau secara otomatis.

3. Eretan melintang

Bergerak melintang dengan eretan memanjang, Dapat digerakkan secara manual maupun otomatis

4. Eretan Atas

Dapat diputar dan digerakkan ke arah menyudut sesuai dengan sudut yang dikehendaki, Digerakkan/dirubah dengan tangan dengan cara mengendorkan kedua baut terlebih dahulu.

Gerakan Lurus Kepala Lepas

5. Gerakan kepala lepas pada bed berbentuk V, hanya dapat digerakkan dengan tangan.

6. Kepala lepas dapat diatur dan dirubah dengan cara mengatur baut pengatur ke arah melintang sumbu spindle, terutama untuk membubut tirus; dioperasikan dengan tangan.

7. Gerakan spindel kepala lepas untuk (menahan) benda kerja pada saat proses pembubutan, dioperasikan dengan tangan

Diposting oleh

orjuni87

di

11.02

0

komentar

![]()

KERJA BANGKU (WORK BENCH)

Keterampilan merupakan tuntutan di era global bagi setiap pencari kerja. Hal inilah yang menyebabkan mengapa sekolah-sekolah menengah kejuruan menjadi lebih banyak daripada sekolah-sekolah menengah umum. Keterampilan yang harus dimiliki oleh seorang siswa meliputi soft competency dan hard competency. Soft competency merupakan sikap dan pribadi seorang pekerja, yang meliputi diantaranya adalah sopan santun, rapi, disiplin, ketekunan, kesabaran dan lain-lain. Sedangkan hard competency lebih kepada keterampilan yang dikuasai oleh siswa. Misal keterampilan mengikir, mengelas, membuat robot, memperbaiki mobil yang rusak, dan lain sebagainya.

Keterampilan yang harus dimiliki oleh para siswa harus dipelajari secara bertahap. Untuk memperoleh tingkat keterampilan yang tinggi harus melalui tingkat keterampilan dasar. Bagi para siswa yang memilih keterampilan dibidang teknik, sebagai dasar dari kompetensi tekniknya harus memahami dan belajar mengenai teknik perbengkelan. Dalam teknik perbengkelan para siswa akan belajar menggunakan perkakas tangan. Menggunakan Perkakas Tangan merupakan pelatihan dasar kompetensi bagi semua siswa teknik. Kompetensi ini merupakan dasar pembentukan sikap kerja para siswa. Disini dibutuhkan kedisiplinan, kerapian, kesabaran dan ketekunan yang merupakan pelatihan soft competency. Sedangkan ketelitian ukuran, bentuk dan hasil akhir dari sebuah pekerjaan merupakan pelatihan hard competency.

Pada saat para siswa melakukan praktik Menggunakan Perkakas Tangan, perlu diperhatikan beberapa hal yang dapat melatih soft competency siswa yaitu :

Peletakan alat-alat di atas bangku kerja berdasarkan jenis alat :

a. Hanya alat-alat yang dibutuhkan untuk bekerja yang ada di atas bangku kerja.

b. Alat-alat ukur diletakkan secara terpisah dengan alat-alat kerja.

c. Peletakan alat-alat tidak boleh saling bersilangan atau bertumpukkan untuk menghindari kerusakan.

Diposting oleh

orjuni87

di

10.24

0

komentar

![]()